Läs mer om vår tillverkningsprocess

Caesarstone-skivor uppfyller höga krav på kvalitet från den första råvaruanskaffningen till den slutliga kvalitetskontrollen.

Högkvalificerad och utbildad personal garanterar en produktkvalitet som är oöverträffad i branschen idag.

Vi tillverkar Caesarstone premiumskivor och bänkskivor genom en mycket automatiserad men strikt övervakad process som omfattar följande steg:

Tillverkningsprocessen för Caesarstone-skivor

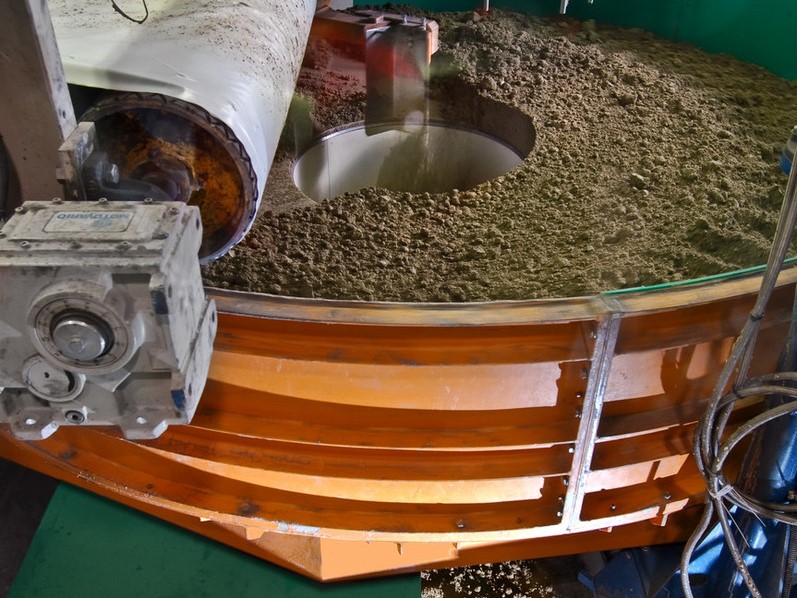

Vår tillverkningsprocess för kvarts börjar med en noggrann granskning av alla inkommande råvaror som blandas i ett förhållande på upp till ~90 % naturliga kvartsaggregat med pigment och polymerhartser.

1. Matning och blandning

Råvarorna (kvarts, pigment och polymerer) väljs noggrant ut, testas och blandas.

2. Formning och pressning

Blandningen hälls sedan i en form och formas till stora skivor. Därefter komprimeras den under mycket högt tryck (nästan 100 ton psi) och vibreras i vakuum. Denna process tar bort all luft och skapar en komprimerad yta.

3. Härdning

Skivorna flyttas sedan till härdningsugnen och värms upp till 90 °C i 45 minuter, vilket ger de slutgiltiga nivåerna av styrka och soliditet.

4. Polering

Skivorna mäts, kalibreras och poleras sedan till en perfekt finish i ett brett utbud av färger och mönster.

5. Kvalitetstestning

Varje skiva genomgår sedan rigorösa kvalitetstester för att säkerställa att den uppfyller våra otroligt höga krav på färg, nyans och konsistens.

6. Märkning

Skivorna märks, sorteras och märks sedan och går in i vårt distributionssystem för att säkerställa att de når våra kunder i perfekt skick.

Tillverkningsprocessen för Caesarstone-porslinsskivor

Caesarstone porslinsbänkskivor av premiumkvalitet är utformade med den senaste tekniken för att ge maximal hållbarhet, hårdhet och fläckbeständighet.

I vår innovativa och avancerade anläggning i Indien tillverkas porslinsskivor i sju huvudsakliga steg:

1. Beredning av råmaterial

Produktionsprocessen börjar med en noggrann kontroll av alla råmaterial som anländer till fabriken. Därefter väljs råmaterialen (lera och andra naturliga mineraler) ut, testas, mals och blandas noggrant och minutiöst.

2. Komprimering

Under pressningen appliceras 300 kg/cm² på blandningen, vilket säkerställer ytans utmärkta egenskaper. Därefter torkas panelerna så att det blir så lite fukt som möjligt.

3. Digital dekoration

I detta steg skapar vi olika banbrytande färger och mönster med hjälp av digital tryckteknik och andra olika applikationer som illustrerar vår passion för design

4. Bränning

Porslinsplattorna genomgår en kontrollerad bränningsprocess i en lång och kraftfull ugn som når en temperatur på 1 200 °. Som ett resultat av detta blir materialet motståndskraftigt mot höga temperaturer och värmeintensiteter vid denna fusion. Dessutom är mineralerna i ytans botten UV-beständiga tack vare av dess sammansättning.

5. Polering

Skivorna mäts, kalibreras och poleras sedan till en perfekt finish i ett brett utbud av färger och mönster.

6. Kvalitetstestning

Varje skiva genomgår sedan rigorösa kvalitetstester för att säkerställa att den uppfyller våra otroligt höga krav på färg, nyans och konsistens.

7. Paketering, förvaring och transport

Skivorna märks, sorteras och märks sedan och går in i vårt distributionssystem för att säkerställa att de når våra kunder i perfekt skick.